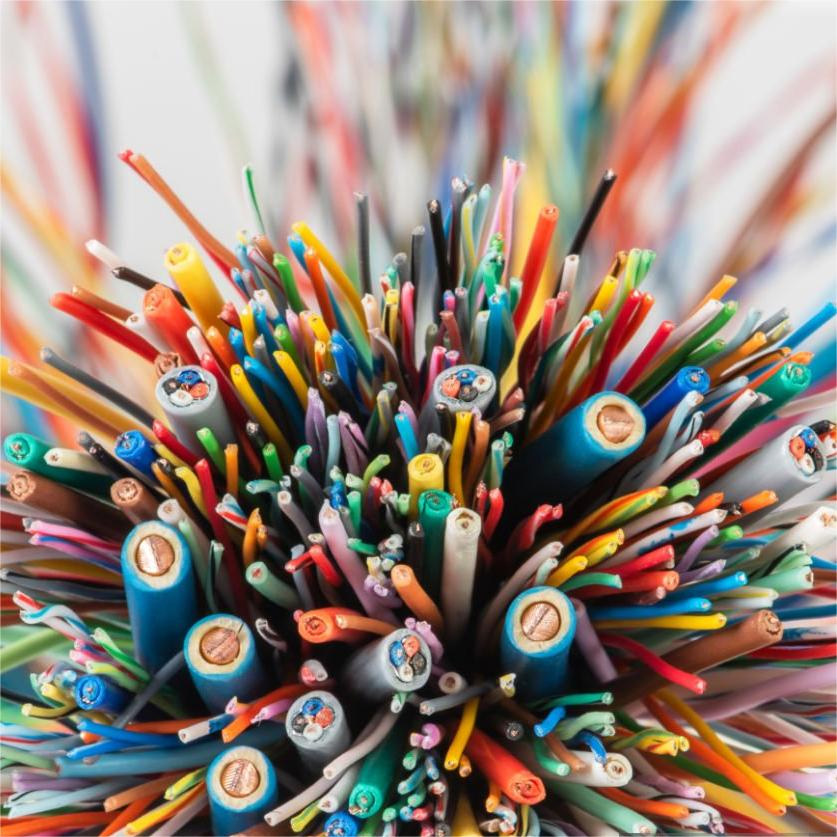

Das Problem der Ausfällung bei der Drahtextrusion ist ein komplexes Phänomen, das mehrere Aspekte wie Materialkunde, Prozesssteuerung und Anlagenzustand umfasst. Ausscheidungen äußern sich in der Regel durch ein schlechtes Erscheinungsbild, wie z. B. Oberflächenaufhellung, Schleierbildung und Ölaustritt, und beeinträchtigen die Qualität und Leistung des Drahtes erheblich. Im Folgenden wird eine detaillierte Analyse der Ursachen für die Ausfällung beim Strangpressen von Draht vorgenommen, um die Ursachen dieses Phänomens eingehend zu untersuchen und entsprechende Lösungen vorzuschlagen.

Erstens wird die Ausfällung aus Sicht des Materials häufig durch ein Ungleichgewicht zwischen großen und kleinen Molekülen im Material verursacht. Während des Extrusionsprozesses können kleine Moleküle mit der Zeit an die Oberfläche des Materials wandern und Ausscheidungen bilden. Dieses Phänomen tritt besonders häufig bei elastischen TPE-Materialien auf, da TPE-Materialien in der Regel mehrere Komponenten enthalten, deren Kompatibilität und Stabilität sich direkt auf das Ausscheidungsverhalten auswirken.

Darüber hinaus kann auch die Migration von Farbstoffen und anderen Zusatzstoffen zu Ausfällungsproblemen führen. Daher muss bei der Auswahl von Materialien und der Entwicklung von Rezepturen die Kompatibilität und Stabilität der einzelnen Komponenten berücksichtigt werden, um die Möglichkeit von Ausfällungen zu verringern.

Zweitens hat auch die Prozesssteuerung einen erheblichen Einfluss auf die Ausscheidungsproblematik. Die Einstellung und Anpassung von Prozessparametern wie Temperatur, Druck und Geschwindigkeit während des Extrusionsprozesses stehen in direktem Zusammenhang mit der Qualität und dem Aussehen des Drahtes. Eine zu hohe Temperatur kann beispielsweise zur Zersetzung des Materials oder zur Verflüchtigung der Zusatzstoffe führen, was wiederum die Bildung von Ausscheidungen zur Folge hat; eine zu niedrige Temperatur kann die Plastifizierung und Fließfähigkeit des Materials beeinträchtigen, was eine raue Oberfläche oder eine geringe Haftung des extrudierten Drahtes zur Folge hat. Daher ist eine genaue Kontrolle der Prozessparameter der Schlüssel zur Verringerung von Ausscheidungsproblemen. Auch die Kühlvorrichtung des Extruders ist ein wichtiger Faktor, der den Extrusionseffekt beeinflusst.

Bei der Extrusion von umweltfreundlichen Kabeln entsteht durch die Reibung des Materials eine große Menge an Wärme. Wenn die Kühlvorrichtung nicht wirksam ist, kann dies zur Bildung von Poren auf der Oberfläche des Drahtes oder zur Beschädigung der Ausrüstung führen. Daher sind die Auswahl geeigneter Kühlvorrichtungen und die vernünftige Festlegung der Kühlparameter von entscheidender Bedeutung für die Vermeidung von Ausfällungsproblemen.

Darüber hinaus sind auch der Zustand der Anlagen und die Betriebsstandards wichtige Faktoren, die sich auf die Ausscheidung beim Strangpressen von Draht auswirken. Anlagenverschleiß, unvollständige Reinigung und unangemessenes Formdesign können zu Ausscheidungsproblemen während des Drahtextrusionsprozesses führen. Daher sollten die Anlagen regelmäßig gewartet und instand gehalten werden, um sicherzustellen, dass sie sich in einem guten Zustand befinden. Gleichzeitig ist eine verstärkte Schulung zu den Betriebsnormen und die Verbesserung der Fähigkeiten und Qualitäten der Bediener ein wirksames Mittel, um das Auftreten von Problemen zu verringern.

Um das Problem der Ausfällung beim Strangpressen von Draht zu lösen, können folgende Maßnahmen ergriffen werden: Erstens, Optimierung der Materialrezeptur, um die Kompatibilität und Stabilität der einzelnen Komponenten zu verbessern; zweitens, genaue Kontrolle der Prozessparameter, um die Stabilität und Zuverlässigkeit des Strangpressprozesses zu gewährleisten; drittens, verstärkte Wartung und Instandhaltung der Ausrüstung, um sicherzustellen, dass die Ausrüstung in gutem Zustand ist; viertens, Verbesserung der Betriebsnormen und Verringerung der durch menschliche Faktoren verursachten Ausfällungsprobleme.

Vorteile von Xiangxi Masterbatches:

Hochwertige Rohstoffe: Xiangxi Masterbatches verwenden hochwertige Rohstoffe, um sicherzustellen, dass die physikalischen und chemischen Eigenschaften der Masterbatches stabil sind und das Risiko einer ungleichmäßigen Dispersion verringert wird.

Fortschrittlicher Produktionsprozess: Durch den fortschrittlichen Produktionsprozess kann Xiangxi Masterbatches die gleichmäßige Dispersion jeder Komponente in den Masterbatches sicherstellen und die Dispersionsleistung der Masterbatches verbessern.

Ausgezeichnete Dispergierbarkeit und Stabilität: Xiangxi Masterbatch hat eine ausgezeichnete Dispergierbarkeit und Stabilität, die eine gleichmäßige Dispersion des Masterbatch im Prozess der Kunststoffverarbeitung gewährleisten und die Qualität und Leistung des Endprodukts verbessern kann.

Breites Spektrum von Anwendungen: Xiangxi-Masterbatches eignen sich für verschiedene Kunststoffverarbeitungsbereiche wie Spritzguss, Extrusion, Blasformen usw., um den Anforderungen der verschiedenen Branchen gerecht zu werden.

Professionelle technische Unterstützung: Xiangxi Masterbatches bieten den Kunden eine professionelle technische Unterstützung, um das Problem der ungleichmäßigen Dispersion von Masterbatches zu lösen und die Kunststoffverarbeitung zu optimieren.

Xiangxi Masterbatch ist die ideale Wahl, um das Problem der ungleichmäßigen Dispersion von Masterbatch zu lösen. Mit seinen Vorteilen wie hochwertigen Rohstoffen, fortschrittlichem Produktionsprozess, hervorragender Dispergierbarkeit und Stabilität hat Xiangxi Masterbatch das Vertrauen der Kunden gewonnen. Wenn Sie sich für Xiangxi-Masterbatches entscheiden, erhalten Sie eine hervorragende Produktleistung und stabile Verarbeitung, und Sie verbessern Ihre Produktionseffizienz und Produktqualität.