1.概要 離型マスターバッチ

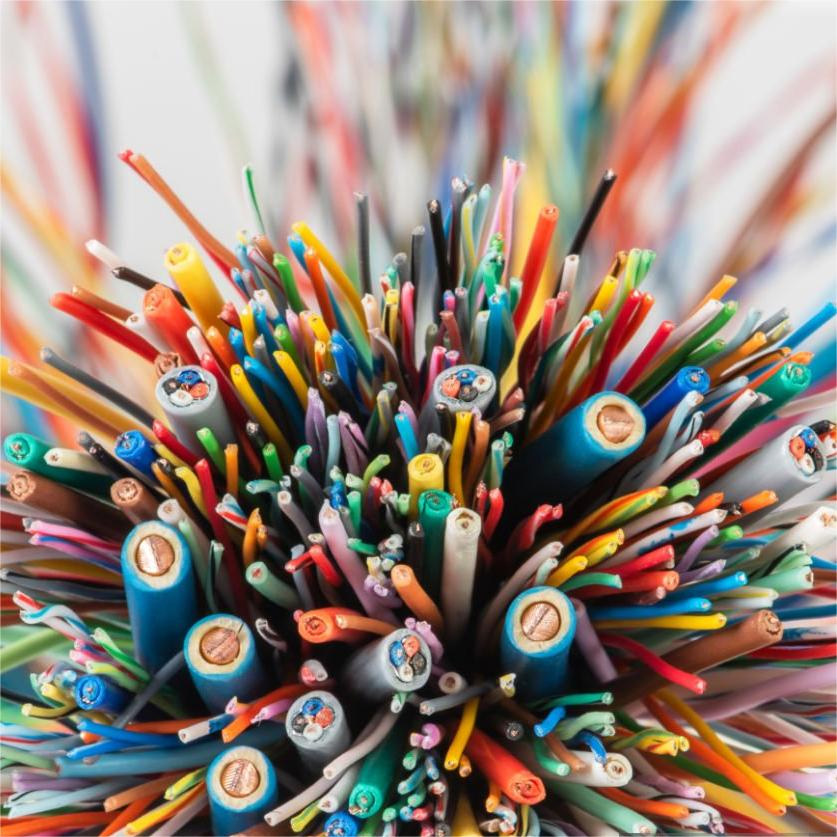

離型マスターバッチは、キャリアとしてPETを使用した高分子量シリコーンマスターバッチです。これは、主にワイヤーやケーブル、TPE材料、エンジニアリングプラスチックに使用されています。それは、材料の機械的特性への影響が少ない一方で、プラスチックやゴムに優れた分散性と互換性を持っています。離型マスターバッチは、より良い脱型性能と滑らかさを持っています。また、潤滑性、耐摩耗性、耐傷性の性能を含んでいます。

2.離型マスターバッチの説明(エンジニアリングプラスチック分野)

エンジニアリングプラスチック離型マスターバッチは湘西新材料有限公司は、PA、PC、PTEおよびその他のエンジニアリング材料、浮遊繊維耐傷性の役割をエンジニアリングプラスチックに専用のメインキャリアと粉末とキャリアなしシリコーンマスターバッチとしてPETに発売され、生産性と製品の安定性と収率を向上させ、離型が容易で、トルク、内部および外部の潤滑を低減し、表面の役割を向上させる。

2.1 エンジニアリングプラスチックにおける離型マスターバッチのグレードとデータ

| グレード | キャリア | 外観 | スコープ |

| DX900 | PET+ | ホワイトペレット | ABS、PC、PA、ペット |

| DX901 | PET+ | ホワイトペレット | ABS、PC、PA、ペット |

| DX205B | 二酸化ケイ素 | ホワイトペレット | ABS、PA6 |

| DX207B | 二酸化ケイ素 | 半透明ペレット | TPE素材 |

| F503A | 二酸化ケイ素 | 白い粉 | ABS、PA6 |

2.2 エンジニアリングプラスチックにおける離型マスターバッチの性能

Xiangxi離型マスターバッチは、その優れた高温安定性、環境親和性、広い処理ウィンドウ、非沈殿および低添加物の含有量のために、コンパウンド工業用途で際立っている。高温で安定した性能を維持する能力により、スムーズで妨げのない離型プロセスが保証され、生産効率が大幅に向上します。同時に、この離型剤は環境に優しく、無毒で、無害な方法で配合されており、現代産業が要求する高い環境基準に適合しています。

加えて、その広い加工窓により、さまざまな加工条件に幅広く対応し、ユーザーにより多くの選択肢と柔軟性を提供する。特に、この離型剤は使用中に有害物質を析出させないため、製品の純度と安全性が保証される。また、添加物レベルが低いため、生産コストを削減し、経済効率を向上させることができます。つまり、離型剤は多くの優れた特性を持ち、エンジニアリング・プラスチックにとって欠かすことのできない重要な材料となっているのです。

3.離型マスターバッチの説明(熱可塑性エラストマー分野)

TPE離型マステバッチは、TPE、TPV、TPRフィールド材料に専用のメインキャリアシリコーンマスターバッチとして、PP、PEに発売され、感触を改善し、凝集の役割を軽減し、生産効率と製品の安定性と収率を向上させるために、材料の完成品の金型の口の蓄積の問題を解決するために、トルク、内部および外部の潤滑を低減し、防汚およびその他の効果の表面を向上させます。

3.1 熱可塑性エラストマー中の離型マスターバッチのグレードとデータ

| グレード | キャリア | 外観 | スコープ |

| DX300 | PP+ | ホワイトペレット | TPE、TPR |

| DX301 | PP+ | ホワイトペレット | ABS、PC、PA、PET |

| DX302 | PP+ | ホワイトペレット | ABS、PA6 |

| DX303 | PP+ | ホワイトペレット | TPE素材 |

| F503A | 二酸化ケイ素 | 白い粉 | ABS、PA6 |

3.2 エンプラにおける離型マスターバッチの性能

TPE離型剤は、優れた相溶性、容易な混合、均質性が特徴です。幅広い材料と完全に混合し、均質な混合物を形成することで、スムーズな離型プロセスを実現します。同時に、シリコーン離型剤は環境に優しく、有害物質を含まないため、現代産業が要求する高い環境基準に適合しています。

TPE離型剤は安定性にも優れている。離型効果の持続性を確保するため、様々なプロセス条件下で安定した性能を維持することができ、分解や故障が起こりにくい。また、シリコーン離型剤は非沈殿性という特徴があり、材料と化学反応を起こさず、沈殿物を生成しないため、製品の純度と品質を確保することができます。

TPE離型剤は、熱可塑性加硫エラストマーのコンパウンド工程で重要な役割を果たします。結合密度を大幅に高め、製品の接着性と安定性を向上させ、TPV材料をより均一で緻密なものにすることができます。この特性により、シリコーン離型剤はTPEやTPVなどのポリマー材料の加工に欠かせない助剤となっている。

4.離型マスターバッチの用途

4.1 ABS、PC、PA自動車外装部品

4.2 エンジニアリング・プラスチックス電気機器部品

4.3 玩具シェル部品

4.4 TPE、TPR 内部および外部潤滑 耐傷性

4.5 外部混合完成品の分野

4.6 TPV生産分野と完成追加材料分野。